Contact Press / Media

Petra Nolis M.A.

Gruppenleiterin Kommunikation

Fraunhofer-Institut für Lasertechnik ILT

Steinbachstr. 15

52074 Aachen

Telefon +49 241 8906-662

Fax +49 241 8906-121

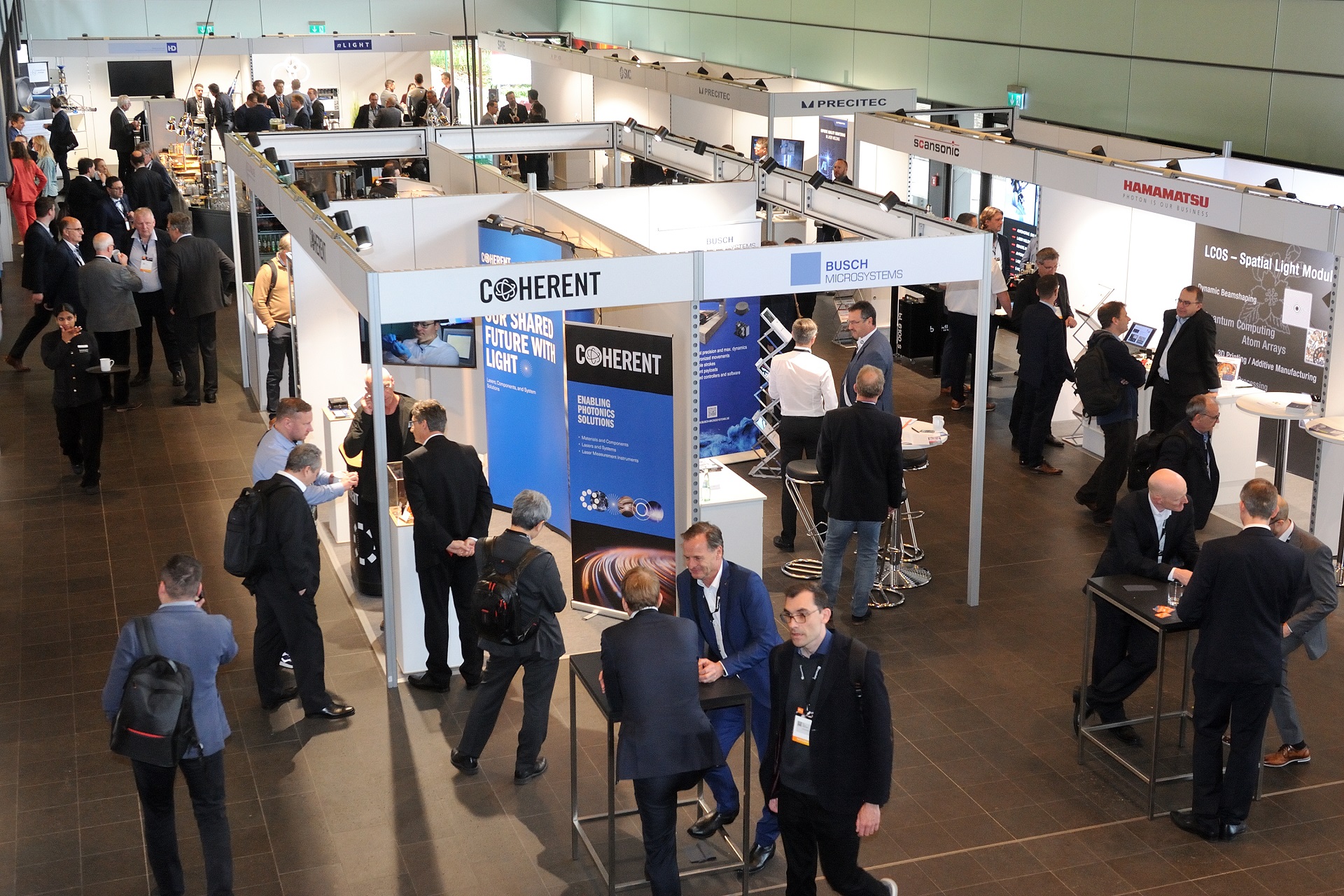

Vom 17. bis 19. April 2024 fand in Aachen der »AKL‘24 - International Laser Technology Congress« statt. Zum 14. Mal bot der Kongress die Plattform zum intensiven fachlichen Austausch über aktuelle Technologietrends und Perspektiven der Lasertechnik. Den 525 Teilnehmenden aus 21 Ländern standen neben drei Foren und neun Sessions mit insgesamt 82 Fachvorträgen eine komplett ausgebuchte konferenzbegleitende Ausstellung mit 58 Firmen sowie 60 »Lasertechnik Live«-Vorführungen in den Laboren des Fraunhofer-Instituts für Lasertechnik ILT und der RWTH Aachen University offen. Zwei Abendveranstaltungen und der bewusst aufgelockerte Zeitplan an den drei Kongresstagen luden zum Networking ein. Kurz: Der AKL’24 war the place to be für die Laser-Community.

Zwangsläufig finden die Foren und Sessions des dreitägigen Kongresses parallel statt. Zumal sich die Interessen und inhaltlichen Schwerpunkte der Teilnehmenden unterscheiden. Zugleich steht der AKL für fachliche Tiefe. Er spannt den Bogen zwischen anwendungsnaher Forschung und praktischer Anwendung. Technologielieferanten und -abnehmer treffen sich hier, entwickeln gemeinsam Fragestellungen, Ziele und Visionen – und nutzen den Kongress, um sich gegenseitig auf den neuesten Stand zu bringen.

Diese Transferleistung findet in unterschiedlichen fachlichen Domänen statt. Denn Laser erfüllen ein immer breiteres Spektrum an Aufgaben in der Oberflächentechnik, Additiven Fertigung oder Medizintechnik, sie trennen und fügen Metalle und Kunststoffe, ermöglichen dreidimensionale Mikrostrukturen im Innern von Glas und sind Enabler der Halbleiter- und Elektronikfertigung im Mikrometermaßstab. Dennoch hat die Laserindustrie in den sechs Jahrzehnten seit der Erfindung des Lasers erst einen Bruchteil ihres tatsächlichen technologischen und ökonomischen Potenzials erschlossen. »Der Laser ist nicht ausgeforscht. Im Gegenteil – 60 Jahre nach seiner Erfindung geht es nun erst richtig los!«, sagte Prof. Constantin Häfner, Leiter des Fraunhofer ILT in Aachen, bei seinem Abschlussvortrag des AKL’24.

Um das ganze Potenzial zu heben, braucht es neue Strahlquellen, verbesserte optische Systeme und optimierte Prozesse. Glichen die ersten Laseranwendungen noch buchstäblich dem groben Faustkeil, so bewegen sich die Quantentechnologien heute im Maßstab einzelner Photonen, Ionen und Atome. Oberflächentechnik und optische Beschichtungen erreichen ähnliche Präzision. Und wenn das weltweit größte Lasersystem in der National Ignition Facility des Lawrence Livermore National Laboratory in Kalifornien seine geballte gepulste Energie auf ein stecknadelkopfkleines Pellet mit den Wasserstoffisotopen Deuterium und Tritium richtet und so deren Fusion zündet, wird dieselbe Menge an Energie frei, wie bei der Verbrennung von elf Tonnen Steinkohle. Zugleich ist die Trägheitsfusion klimaneutral und intrinsisch sicher.

Allen angerissenen Themen – Oberflächentechnik, Trennen und Fügen, Additive Fertigung sowie die Prozessoptimierung mithilfe von Digitalisierung und Künstlicher Intelligenz, Optische Systeme und neue Strahlquellen, sowie zukunftsweisende Laseranwendungen in der Medizintechnik, in den Quantentechnologien und der Kernfusion – ist der AKL’24 in seinen drei Foren und neun Sessions auf den Grund gegangen. Jede Rückschau auf diesen Kongress ist zugleich auch ein Blick in die Zukunft der Photonik.

Das Leitmotiv des AKL’24 war eine Frage: Wie kann sich die Photonik das Potenzial Künstlicher Intelligenz (KI) schnellstmöglich zunutze machen?

Infolge der Digitalisierung von Prozessketten generieren immer mehr vernetzte Maschinen und Sensoren mittlerweile eine enorme Datenfülle. Das gilt für die Forschung, Entwicklung und das Design ebenso wie für die photonische Produktion und den Lebenszyklus der Produkte. KI und Machine Learning eröffnen neue Möglichkeiten, den reichlich verfügbaren Datenrohstoff zu veredeln. »So wie sich der Wert von Rohöl erst durch das Zerlegen in seine Bestandteile und die Weiterverarbeitung zu Kraftstoffen, Kunststoffen und Chemikalien entfaltet, gilt es, Daten herunterzubrechen, zu analysieren und Informationen mit Mehrwert daraus abzuleiten«, sagte Michael Lebrecht gleich zum Auftakt des AKL‘24 auf dem Forum »Digitalisierung und KI in der Photonischen Produktion«. Der Manager für Industrial Robotics und Manufacturing Processes der Mercedes-Benz AG hat damit den Ton gesetzt, der über den gesamten Kongress hinweg in vielen Vorträgen Anklang.

KI wird zum Werkzeug datenbasierter photonischer Produktion. Es geht nun um die Frage, wie schnell Anbieter von Lasersystemen, Sensoren und Optiken das darin liegende technologische und ökonomische Potenzial erschließen. »Der Zugang zu Daten und die Fähigkeit, mithilfe von KI daraus Mehrwerte zu ziehen, sind schon jetzt gleichbedeutend mit Wettbewerbsvorteilen«, konstatierte Prof. Constantin Häfner, der Leiter des Fraunhofer-Instituts für Lasertechnik ILT in Aachen. Was das für die Wertschöpfung und Geschäftsmodelle bedeutet, erörterte er in der »Gerd Herziger Session« mit Top-Managern der Branche: Dr. Hagen Zimer, Vorstandsmitglied und CEO Laser Technology der TRUMPF SE + Co. KG, Dr. Christopher Dorman, Executive Vice President des Coherent Lasers Business und Dr. Christoph Rüttimann, CTO Bystronic Group.

Die drei Unternehmen arbeiten wie das Fraunhofer ILT intensiv mit KI und treiben die digitale Vernetzung ihrer Prozesse, Produkte und Organisationen voran; bei Bedarf ziehen sie externes Know-how hinzu. Tenor der Diskussion: KI bildet die evolutionär perfektionierten neuronalen Lernabläufe des menschlichen Gehirns in Lichtgeschwindigkeit nach und filtert auch aus sehr heterogenen Daten Informationen, die bisher unzugänglich waren. Entsprechend angelernte Algorithmen scannen Sensor- und Kameradaten systematisch und bei Bedarf in Echtzeit auf Abweichungen und Fehler hin, die in Laserbearbeitungsprozessen typischerweise auftreten. In ihren Vorträgen führten Dr. Markus Kogel-Hollacher von der Precitec Optronic GmbH und Dr. Michael Ungers von der Scansonic MI GmbH vor, wie ihre Unternehmen diese Möglichkeiten zur Echtzeitüberwachung, lückenlosen Dokumentation und Optimierung von Laserschweiß- und Laserlötprozessen nutzen.

Die Vorträge verdeutlichten, dass die Kombination von KI-Methoden mit unterschiedlicher Mess- und Sensortechnik – darunter Kameras, Pyrometer oder Fotodioden für die Aufzeichnung der Prozessemissionen sowie OCT- (Optical Coherence Tomography) und laser-akustische Sensoren – weit über die nachverfolgende Erkennung und Dokumentation von Fehlern und Abweichungen hinausgehende Möglichkeiten bietet. Werden die generierten Mess- und Sensorsignale durch Zeitstempel mit Prozess- und Anlagendaten synchronisiert, beispielsweise den Leistungsdaten der eingesetzten Laser, dann lassen sich mit KI-gestützten Analysemethoden auch die Ursachen der Fehler und Abweichungen ermitteln. Das wäre der erste Schritt, um Parameter in laufenden Laserprozessen so nachzuregeln, dass es erst gar nicht zu Qualitätsmängeln kommt oder sich diese zumindest zeitlich minimieren lassen: Photonische Produktionsprozesse kämen dem Ziel eines Zero Defect Manufacturing (ZDM) damit sehr nahe. Das Forum »Digitalisierung und KI in der Photonischen Produktion« hat gezeigt, dass diese Vision durchaus in den Bereich des Möglichen rückt. Zumal sich Anbieter von Sensorik und Laserprozessen intensiv mit KI beschäftigen und systematisch auf jene »KI-Readiness« ihrer Produkte und Prozesse hinarbeiten, die Zimer, Rüttimann und Dorman in der »Gerd Herziger Session« angemahnt hatten.

So stellte Christoph Franz, der geschäftsführende Gesellschafter der 4D Photonics GmbH, einen Ansatz vor, um Multi-Sensorik mit einem einzigen Sensor zu realisieren. Trotz seiner geringen Kantenlänge von 91 x 63 x 79 mm erfasst er auf 32 Kanälen mit einer Abtastrate von je sechs Kilohertz ein breit gefächertes Wellenlängen-Spektrum – und erkennt auch bei Vorschubraten von 1000 Millimetern pro Sekunde Abweichungen in Größenordnungen um 40 Mikrometer. Da sich die Kanäle beliebig kombinieren lassen, der Sensor zugleich auch akustische Emissionen, Feuchtigkeit, Luftdruck und Temperaturen erfasst und sich darüber hinaus auch jede Sensorik von Drittanbietern anschließen lässt, generiert der Winzling eine enorme Datenbasis: Er liefert rund eine Million Samples pro Sekunde.

Mithilfe von KI lassen sich darin im laufenden Prozess Fehler und deren Ursachen identifizieren. Denn den Signalen liegen jeweils definierte physikalische Messgrößen zugrunde. Durch Vorab-Analysen ermittelt das Unternehmen für die jeweiligen Applikationen welche Spektralbereiche relevante Qualitätsschwankungen am besten sichtbar machen und kombiniert so die am besten geeigneten Kanäle. Die Auswertung erfolgt KI-basiert. Franz gab Einblicke in Versuchsreihen am Deutschen Elektronen Synchrotron DESY, an denen 4D Photonics beteiligt war. Parallel zu einer Highspeed-Röntgenkamera hat das Team laufende Laserprozesse mit seiner Sensorik überwacht. »Wir können anhand der Bilddaten präzise nachvollziehen, wann und wo es beispielsweise im Schmelzbad einer Schweißnaht zur Bildung von Poren und anderen Fehlern kommt«, erklärte er. Auf dieser Basis könne man exakt nachvollziehen, wie sich diese Ereignisse in den 4D-Sensorsignalen niederschlagen. Aktuell laufe die systematische Auswertung der über 100 Terabyte Daten aus der vierwöchigen Versuchsreihe.

Das Ziel ist es, die Datengrundlage für ein initiales Training der KI zu legen. Nach diesem Training soll diese in den Signalen der multispektralen 4D-Sensorik selbstständig Fehler und Fehlerklassen in industriellen Prozessen identifizieren. Was aktuell mit Laserschweißprozessen beginnt, möchte Franz nach und nach auf andere Laseranwendungen übertragen. Doch das Forum zeigte, dass einer solchen multisensorischen Prozessüberwachung kaum Anwendungsgrenzen gesetzt sind: Sei es beim Schweißen von Hairpins für Elektromotoren, Bipolarplatten für Brennstoffzellen und Batteriegehäusen für Elektrofahrzeuge, zur minutiösen Qualitätssicherung bei der Beschichtung von Bremsscheiben per »Extremem Hochgeschwindigkeits-Laserauftragschweißen EHLA« oder sei es zur Optimierung von Laserschneidprozessen in vollautomatisierten Anlagen. Der AKL’24 zeigte eindrucksvoll, welches Potenzial die Digitalisierung und insbesondere der Einsatz von KI und Machine Learning in der photonischen Produktion birgt – und dass die Photonikindustrie längst daran arbeitet, dieses Potenzial zu heben.

Ob in der Weichgewebechirurgie oder zum Abtrag von Hartgewebe: Der Laser gewinnt als berührungsloses Werkzeug im OP-Saal immer mehr an Bedeutung und kann seine Vorteile gegenüber konventionellen OP-Verfahren zunehmend in der Klinik einbringen. Die Session »Medizintechnik« am zweiten Konferenztag des AKL - International Laser Technology Congress 2024 in Aachen gab Einblicke, wo Laserverfahren bereits erfolgreich im klinischen Einsatz sind. Dazu zählen verschiedene Bereiche der Tumorchirurgie, die Augenheilkunde – und auch in der Neurochirurgie kann Lasertechnik in Zukunft durch präzise und schonende Eingriffe Therapien verbessern.

Bei neurochirurgischen Eingriffen ist es bei bestimmten Indikationen erforderlich, komplexe Gehirnfunktion wie Sprache oder Motorik während der OP zu überwachen. Dafür werden beispielsweise Wach-Operationen zur tiefen Hirnstimulation bei essentiellen Bewegungsstörungen wie Tremor, Morbus Parkinson oder Dystonie an lokal betäubten, aber wachen Patientinnen und Patienten durchgeführt. Auch beim Entfernen bestimmter Hirntumore werden Patienten bei vollem Bewusstsein operiert, um komplexe Hirnfunktionen zu testen und sicherzustellen, dass diese während der Operation nicht beeinträchtigt werden. Für solche Tumorentfernungen ist es erforderlich, ein etwa handflächengroßes Stück aus dem Schädel herauszutrennen. Bisher sind dafür Bohrer, Sägen und Fräsen im Einsatz. Die dabei entstehenden Vibrationen und der über den Schädelknochen übertragene Lärm sind für die Psyche der Behandelten oft traumatisch. Zudem besteht ein etwa zehnprozentiges Risiko, die Hirnhaut oder sogar das Hirngewebe beim Öffnen des Schädels zu verletzen.

PD Dr. Peter Reinacher vom Universitätsklinikum Freiburg verfolgt für Wachoperationen zusammen mit dem Forschungsteam um Dr. Achim Lenenbach vom Fraunhofer ILT aus Aachen einen neuartigen Ansatz: Gemeinsam treiben sie ein Laserverfahren zur stereotaktischen Laserkraniotomie voran, mit dem sich die Schädeldecke schonend, sicher und nahezu geräuschlos öffnen lässt. Dafür hat das Aachener Team einen Laserapplikator entwickelt, der einen hochenergetischen Laserstrahl mit einem interferometrischen Messstrahl kombiniert. Der Messstrahl vermisst mit optischer Kohärenztomografie (engl. optical coherence tomography, OCT) die Restdicke des Schädelknochens während des Hartgewebeabtrags mit dem Schneidlaser, einem gepulsten CO2-Laser mit einer Pulsdauer von maximal 120 ns. Dieser schneidet den Schädelknochen schonend ohne spürbare Vibration und ohne traumatisierenden Bohr- und Fräslärm auf. Dabei regelt die Restdickenmessung des Schädelknochens den Schneidprozess und verhindert so die Verletzung der unter dem Schädel liegenden Hirnhaut oder des Gehirns.

Dem Team ist es neben der Verfahrensentwicklung für die Laserkraniotomie in enger Abstimmung mit Neurochirurgen gelungen, den Applikator an ein bestehendes Stereotaxie-System anzukoppeln und alle Komponenten zu einem Gesamtsystem zusammenzuführen. Dieses lässt sich dank seines geringen Platzbedarfs, seiner Kompatibilität mit verwendeten OP-Tischen und seines Sterilitätskonzepts in den Workflow einer OP integrieren.

Das Verfahren zum laserbasierten Knochenabtrag, das im Rahmen des Fraunhofer-Forschungsprogramms ATTRACT unter dem Projektnamen STELLA gefördert wird, kann auch in anderen chirurgischen Disziplinen zum Einsatz kommen, in denen Knochenmaterial mit hohen Sicherheits- und Präzisionsanforderungen entfernt werden muss. Im Gegensatz zu mechanischen Abtragsprozessen bietet der Hartgewebeabtrag mit Laserstrahlung im Hinblick auf Sicherheit, Präzision, geringe Invasivität und nicht zuletzt den Komfort des Patienten bei Wachoperationen deutliche Vorteile. Noch wird der Laserprozess an Tierpräparaten optimiert, bevor die nächste Validierungsphase eingeleitet werden kann.

Dagegen sind Laser in der Augenheilkunde sowohl für diagnostische als auch therapeutische Anwendungen längst etabliert. Das am häufigsten verwendete laserbasierte Verfahren zur Behebung von Fehlsichtigkeit ist das LASIK-Verfahren (Laser Assisted in Situ Keratomeleusis). Dabei wird die oberste Schicht der Hornhaut chirurgisch geöffnet, umgeklappt, um die darunter liegende, zu korrigierende Hornhaut mit dem Laser bearbeiten zu können. Zur Korrektur von Kurzsichtigkeit und Hornhautverkrümmungen ohne externe Sehhilfen hat Dr. Gregor Stobrawa von der Carl Zeiss Meditec AG aus Jena auf dem AKL’24 ein neues minimalinvasives Laser-Verfahren vorgestellt. Die Besonderheit des sogenannten SMILE-Verfahrens besteht darin, dass ein Femtosekundenlaserstrahl mit einer Wellenlänge von ca. 1 µm und Pulsenergien zwischen 50 und 300 nJ die oberste Schicht der Hornhaut ohne Schädigung durchdringt und durch Fokussierung auf die darunterliegenden Hornhautschichten diese kreisförmig abträgt. Der minimal-invasive Laserschnitt lässt eine winzige Öffnung in der obersten Schicht der Hornhaut entstehen, durch die das abgetragene Gewebe schließlich entnommen werden kann. Durch die veränderte Krümmung der Hornhaut wird die Brechkraft des Auges und dadurch die Fehlsichtigkeit korrigiert. Das Verfahren ist für Patientinnen und Patienten wesentlich schonender als bisherige Lasereingriffe.

Dr. Karsten Sassenscheid von der KLS Martin SE & Co. KG aus Freiburg im Breisgau stellte ein minimalinvasives Laserverfahren für Eingriffe in der Tumorchirurgie vor. Dabei verwenden die Operierenden für die Entfernung von Lungenmetastasen einen diodengepumpten Nd:YAG-Laser mit einer Wellenlänge von 1320 nm. Ebenso werden sowohl gut- als auch bösartige Tumore an den Stimmbändern endoskopisch über ein sogenanntes Laryngoskop mit dem Laser entfernt. Dabei kommen CO2-Laser mit einer Wellenlänge von 10 600 nm für das Schneiden des Weichgewebes zum Einsatz. Spezialendoskope erlauben in beiden Fällen einen minimal-invasiven Zugang zum Tumor. Sie machen diesen sichtbar, sodass er mit dem Laser präzise und gewebeschonend entfernt werden kann.

Laser gehören längst zu den etablierten Werkzeugen der Oberflächenbearbeitung. Der AKL’24 griff das Technologiefeld im Forum »Funktionale Oberflächen durch Laserbearbeitung« sowie in der Session »Oberflächentechnik« auf und vermittelte tiefe Einblicke in eine Vielzahl innovativer industrieller Anwendungen. Das Spektrum reichte von der Funktionalisierung zur Verbesserung tribologischer Eigenschaften, über das Herstellen von Hochtemperatursupraleitern für Einsätze in der Mikroelektronik, Raumfahrttechnik und den erneuerbaren Energien bis hin zur Herstellung selbstreinigender und anti-reflektiver Oberflächen mithilfe Direkter Laserinterferenzstrukturierung (DLIP) sowie zur Trocknung von Batterieelektroden mit hocheffizienten Diodenlasern.

Letztere griff Dr. Simon Britten von der Laserline GmbH aus Mülheim-Kärlich in seinem Vortrag »Lasersysteme für die energieeffiziente Trocknung von Batterieelektroden« auf. Die Trocknung der mit Aktivmaterial beschichteten Anoden und Kathoden ist zeitaufwändig, hat aufgrund fast 100 Meter langer Trocknungsofenstrecken hohen Platzbedarf und verursacht fast 30 Prozent des Energiebedarfs der Batteriezellfertigung. Effiziente, leistungsstarke Diodenlaser können hier ihre Vorteile ausspielen: Ersetzen sie die herkömmlichen Verfahren, wird die Trocknung um 20 bis 30 Prozent günstiger und verringern sich der Platzbedarf und die Trocknungsdauer um fast zwei Drittel – bei zugleich rund 30 Prozent weniger Energiebedarf. »Auch viele weitere Prozesse, bei denen getrocknet wird, lassen sich mit Lasern durchführen«, erklärte der Experte.

Dr. Tim Kunze, CEO der Fusion Bionic aus Dresden, stellte die präzise Oberflächenmodifikation mithilfe der Direkten Laserinterferenzstrukturierung (DLIP) vor. Bei diesem Verfahren werden mehrere Laserstrahlen überlagert, um funktionelle Oberflächen zu erzeugen – von Anti-Reflex-Beschichtungen über rutschfreie Fliesen bis hin zu selbstreinigenden Oberflächen. Das optische Verfahren kann in vielen Anwendungen den Einsatz aggressiver Chemikalien sowie aufwändige mechanischer Bearbeitungen oder teure Beschichtungen ersetzen. Gerade die Behandlung von Photovoltaikmodulen birgt laut Kunze großes Potenzial. Denn wenn diese verschmutzen, sinkt der Energieertrag deutlich. Durch konsequente Oberflächenmodifikation per DLIP ließe sich der Solarstromertrag weltweit um vier bis sieben Prozent steigern – und der CO2-Ausstoß um mehr als 18 Millionen Tonnen reduzieren. Zudem würden Solarparkbetreiber von der Reinigung der Module entlastet, deren Wasserverbrauch gerade in trockenen, staubigen Regionen hohe Kosten verursacht.

Weitere Anwendungen stellten die ASMPT Laser Separation International (ALSI) aus Beuningen, Niederlande und 3D-Micromac aus Chemnitz vor. Letztere präsentierte eine Anwendung in der Halbleiterproduktion: Die so genannte Lasergestützte Ohmsche Kontaktbildung (ohmic contact formation) auf Basis des Laser-Glühens (Laser-Annealing). Nach dieser Behandlung sinken die Energieverluste bei Schaltreglern und steigen die Performance und Zuverlässigkeit sowohl bei Spannungen über 700 Volt als auch bei Hochfrequenz- und Hochtemperaturprozessen. Ebenfalls in der Halbleiterproduktion setzt ASMPT auf UV-Ultrakurzpulslaser, mit denen sie Wafer durch einen zweistufigen Materialabtrag auf das Dicing – also das Vereinzeln der Chips – vorbereiten. Bei diesem Laser-Grooving zieht der Pikosekunden-gepulste UV-Laser winzige Abgrenzungen zu den aktiven Chipzonen auf beiden Seiten. Diesem »Trenching« folgt zur Vorbereitung der Chip-Separation das eigentliche Grooving, also der Materialabtrag mit hoher Leistung. Im Vortrag zeigte Kees Biesheuvel anhand mikroskopischer Aufnahmen eindrücklich, wie präzise das UV-UKP-Laserverfahren diese Aufgabe im Vergleich zu länger gepulsten Lasern im grünen oder infraroten Wellenlängenbereich erfüllt – und dabei zugleich die Eigenschaften des Materials verbessert.

Dr. Stefan Janssen von LG Electronics aus Südkorea sprach über »Lasermaterialbearbeitung im Bereich der elektronischen Verbrauchsgüter«. Er demonstrierte, wie Lasertechnologien die Qualität und Effizienz der Produktionsprozesse für Mikroelektronikgeräte und Displays erheblich verbessern. Dem Team aus 60 Forscherinnen und Forschern am Produktionsforschungsinstitut (PRI) von LG Electronics stehen 20 Lasersysteme zur Verfügung. Die performanten Systeme erreichen Bearbeitungsgeschwindigkeiten von bis zu 4600 Löchern pro Sekunde, bei einer Positionsgenauigkeit von 3 µm und Lochdurchmessern kleiner als 20 µm. Laut Janssen sind beim Hochgeschwindigkeitsschneiden von Ultra-Dünnem Glas (UTG) Schnittgeschwindigkeit von mehr als 500 mm/s und eine Chipping-Größe von weniger als 20 µm machbar. Diese Fortschritte in der Materialbearbeitung verbesserten nicht nur die Leistung der Produkte, sondern führten auch zu zuverlässigeren Elektronikgeräten, so Janssen. Das sei besonders wichtig in einem Markt, in dem es Verbraucherinnen und Verbraucher mit qualitativ hochwertigen, langlebigen Produkten zu überzeugen gelte.

Mit der Laser-Induzierten Vorwärtstransfer-Technologie (LIFT) lassen sich sehr dünne und präzise Schichten von Materialien auf Substrate übertragen. Die Ara-Coatings GmbH & Co. KG aus Nordhorn nutzt diese Technik, um funktionelle Schichten in elektronischen, optischen und biomedizinischen Anwendungen zu erzeugen. Die Kombination von Physical Vapor Deposition (PVD) und Lasertechnologie dient dazu, Materialien mit spezifischen funktionellen Eigenschaften selektiv und ohne Vakuum zu übertragen. Dies führt zu erheblichen Kosteneinsparungen, weil Beschichtungen damit schnell, effizient und ohne weitere Vor- oder Nachbehandlung machbar sind. Das LIFT-Verfahren sei auf ein breites Materialspektrum mit verschiedensten Eigenschaften hinsichtlich der Stöchiometrie, Kristallstruktur und elektrischen Leitfähigkeit anwendbar, erklärte Ara-Coatings-Experte Dr. Ralph Domnick. Er betonte die Skalierbarkeit und Flexibilität. So seien damit Schichtdicken von etwa 0,5 µm bis 5 µm sowie feinste Leiterbahnen von nur 12 µm Breite umsetzbar. Hinzu komme eine beeindruckende Beschichtungsgeschwindigkeit: eine Fläche von einem Quadratmeter lasse sich trotz der Präzision in nur drei Minuten komplett beschichten.

Das gezielte Aufbringen von Funktionsschichten, um Oberflächeneigenschaften von Bauteilen nur genau dort zu verändern, wo es in der jeweiligen Applikation erforderlich ist – oder auch um Verschleiß- und Schadstellen zu reparieren – war ein weiterer Schwerpunkt des AKL’24. Dr. Ralph Delmdahl, Senior Product Marketing Manager bei der Coherent LaserSystems GmbH & Co. KG in Göttingen, widmete seinen Vortrag einem innovativen Laserverfahren zur Massenproduktion von Hochtemperatursupraleiter-(HTS)-Tapes: Mit der Pulsed Laser Deposition (PLD) lassen sich kristalline Dünnfilme in exakt kontrollierter Materialzusammensetzung auftragen. Dafür steht ein breites Spektrum an Oxiden, Nitriden, Carbiden, Sulfiden, Polymeren und 2D-Materialien bereit. Sie lassen sich per PLD unter anderem zu mikrometerdünnen Monoschichten verarbeiten, deren Dichte, Morphologie und weitere Parameter über die Lasereinstellungen variierbar sind. Als Laser dienen Excimerlaser mit hohem Energieoutput im ultravioletten Wellenlängenbereich. Mit dem PLD-Verfahren hergestellte HTS-Tapes gelten laut Delmdahl unter anderem als Game-Changer in Anwendungen wie der Magnet-Kernfusion in TOKAMAK-Reaktoren.

Der laserbasierte Materialauftrag dient nicht nur zur Beschichtung, sondern auch zur Reparatur. Beispiele dafür lieferte auf dem AKL’24 unter anderem Dr. Johannes Finger von der Aachener IIC-AM GmbH, die zur global agierenden Makino Group gehört. Er hob in seinem Vortrag zur »Hochgeschwindigkeits-Laser-Material-Deposition (HSLMD)« die hohe Geschwindigkeit des laserbasierten Auftrags von Pulvermaterialien hervor, die mit effizienter Prozessführung und hoher Materialausnutzung sowie mit minimaler thermischer Belastung der reparierten Bauteile einhergehe. Diese Methode eigne sich besonders für Anwendungen, in denen es auf eine hohe Materialqualität und präzise Kontrolle der Mikrostrukturen ankomme. Unter anderem zeigte er Multimaterialbauteile sowie Reparatureinsätze an Impellern und Turbinenschaufeln. Makino hat das Verfahren unter anderem in Zusammenarbeit mit dem Fraunhofer ILT entwickelt.

Das eng verwandte Direct Energy Deposition (DED)-Verfahren stand im Fokus weiterer AKL-Vorträge zu laserbasierten Reparaturprozessen. Hiroyuki Nagasaka demonstrierte unter dem Titel »Licht als Augen und als Werkzeug« Produkte und Anwendungen von Nikon aus Japan. Durch die Kombination aus dem präzisen 3D-Materialauf- und Abtrag in Verbindung mit integrierten ebenfalls dreidimensionalen Messverfahren zur Echtzeit-Qualitätsüberwachung sei es möglich, komplexe Bauteile wie Turbinenschaufeln mit hoher Materialausnutzung zu reparieren und sie im stützstrukturfreien 3D-Druck mit minimiertem Nacharbeitsaufwand herzustellen. Nikon setzt dafür unter anderem auf die Präzision von UKP-Laserverfahren. Nagasaka nutze den AKL‘24 zur Präsentation der nächsten Generation von DED-Anlagen des Konzerns.

Einen ähnlichen Ansatz verfolgt der »Scan-Repair«-Ansatz der DMG MORI Ultrasonic Lasertec GmbH. 3D-Scanner vermessen verschlissene oder beschädigte Bauteile, die in ein 5-Achssystem eingespannt einen definierten Scanprozess durchlaufen. Die ermittelten Daten werden mit CAD-Daten der Teile abgeglichen, um den Reparaturbedarf zu ermitteln und umgehend die passende Reparaturstrategie abzuleiten. Zur Ausführung dient ein DED-Prozess, in dem ein 3,5 kW-Laser das aus Düsen strömende Metallpulver schichtweise auf den Schadstellen aufschmelzt. Hierbei zeichnet ein Kamerasystem zur Qualitätskontrolle die Emissionen des Schmelzbades auf. Nach dem Laserauftrag folgt in dem hybriden Prozess eine mechanische Bearbeitung, um die exakte Bauteilkontur und erforderliche Oberflächengüte herzustellen.

Die Reparatur und Aufbereitung von verschlissenen und beschädigten Bauteilen ist nachhaltig, schont Ressourcen und gilt als wichtige Voraussetzung für den Einstieg in die Kreislaufwirtschaft. Dr. Gentry Wood von Apollo-Clad Laser Cladding aus Edmonton, Kanada, erläuterte in seinem Vortrag »LMD für die Herstellung, Reparatur und Verbesserung komplexer Bauteile« die eigene Laserbearbeitungstechnologie. Ursprünglich bediente Apollo Clad vor allem die Mineralöl- und Erdgaswirtschaft. Doch mittlerweile fragen immer mehr Kunden aus der Landwirtschaft nach Reparaturen und ultraharten Beschichtungen. Wood berichtete in seinem AKL-Vortrag, wie das Unternehmen durch das Anpassen der Prozessparameter beim Bearbeiten von Wolframkarbid in einer Ni-Cr-B-Si-Matrix für diese Zielgruppe deutlich bessere Ergebnisse brachte. »Die veränderte Legierung ist zwar weniger hart, dafür aber günstiger und der Bearbeitungsprozess ist schneller. Auch die Neigung zur Rissbildung ist verringert«, erklärte Wood.

Ähnlich argumentierte Josh Barras vom TWI Technology Centre aus Catcliffe (UK). Sein Vortrag »Anwendungen und Fallbeispiele für funktionale Oberflächen mittels Extreme High Speed Laser Material Deposition« hob die Vorteile des EHLA-Verfahrens für Reparaturprozesse hervor. »Die Geschwindigkeit des mittlerweile weithin etablierten Verfahrens bietet wirtschaftliche Vorteile und macht es für viele Anwendungen interessant«, erklärte er in seinem Vortrag.

Quantentechnologien gelten als wichtiges Zukunftsfeld. Die Europäische Union und Deutschland streben technologische Souveränität und eine internationale Führungsrolle an. Daher investieren sie massiv in die Forschungsförderung. Die USA, China, Indien, UK und weitere Länder verfolgen ähnlich ehrgeizige Ziele und investieren ebenfalls Fördersummen in Milliardenhöhe.

Auf dem Forum »Quantum Technology & Photonics« des AKL’24 waren die ersten Erfolge dieser Investitionen zu sehen. Vor allem in den Bereichen Quantencomputing und Quantennetzwerke geht es mit großen Schritten voran. Höhepunkte setzten zwei Vorträge über Quantennetzwerke: Je ein Team aus Delft (NL) und New York (USA) präsentierten »echte« Quantennetzwerke – also Netzwerke, in denen nicht nur Codes ausgetauscht werden, sondern auch eine Verschränkung hergestellt wird. Durch diese Verschränkung, die Einstein einst »spukhaft« nannte, bleiben die Eigenschaften der Photonenpaare trotz räumlicher Trennung so eng korreliert, dass die Messung eines Photons ausreicht, um den Zustand des zweiten zu kennen. Durch diesen Effekt ist ein Mithören Dritter bei verschränkten Quantenpaaren physikalisch ausgeschlossen.

Doch solche Netze sind extrem schwierig zu etablieren, weil sich Lichtsignale nicht so leicht wie elektrische Signale speichern lassen. Wenn aber die Signale von zwei Partnern bei einem dritten Knoten überlagert werden sollen, dann muss ein Signal bis zum Eintreffen des anderen warten. Die Gruppe von Ronald Hanson vom QuTech in Delft hat dafür nun eine Lösung entwickelt: ein Speichersystem für Einzelphotonen mit Stickstoff-dotierten Diamantkristallen.

Mit diesen Speichern ist es ihnen gelungen, eine Quantenverbindung zwischen drei Städten herzustellen, bei der auch die Verschränkung übertragen wurde. Im Labor war das schon vorher möglich, aber eine solche Verbindung zwischen mehreren Städten wurde weltweit zum ersten Mal gezeigt. Mehdi Namazi (Chief Science Officer, Qunnect, New York) präsentierte ein ähnliches Experiment in New York, wobei die dortige Gruppe Quantenspeicher mit Rubidium-Atomen nutzten.

Ein entscheidendes Teilsystem für die Experimente in Delft kam dabei aus Aachen: Die Quantenspeicher nutzen Photonen einer Wellenlänge, die sich nicht gut in Telekom-Fasern übertragen lassen. Deshalb müssen die Einzelphotonen zwischen Transport und Speicherung jeweils umgewandelt werden. Ein Team am Fraunhofer ILT hat dafür einen Quantum Frequency Converter entwickelt, wie Fabian Geus berichtete. Mit über 40 Prozent ist dessen Effizienz besonders hoch. Über die Nutzung von periodisch gepoltem Lithiumniobat konnte der Signal-zu-Rauschabstand im System noch einmal um den Faktor 100 gesteigert werden.

Neben all den Erfolgen ließ Marc Geitz von den T-Labs der Deutschen Telekom AG eher nachdenkliche Töne vernehmen. Mit seinem Team in Berlin untersucht er, wie sich Quantencomputer und Quantennetzwerke für industrielle Anwendungen nutzen lassen. Dafür hat er verschiedene Ansätze und verschiedene Computer getestet. Sein Fazit: »We are not there«. Bislang ist der Quantenvorteil überschaubar, er wünscht sich bessere Quanten-Hardware, mehr Qubits werden gebraucht, mehr Konnektivität.

Dr. Stefan Hengesbach, CEO von QuiX Quantum in Enschede (NL), arbeitet genau daran. In seiner Firma werden optische Quantencomputer entwickelt. Er denkt, dass 100 000 bis zu einer Million physische Qubits gebraucht werden, um genügend logische Qubits anbieten zu können. »Das wird ein paar Jahre dauern«, sagte der ehemalige ILT-Mitarbeiter. Aktuell bietet QuiX ein System mit 12 Qubits an, wobei sie intern an einem 20 Qubits-Prozessor arbeiten. Die nötigen Bauteile lassen sich weitgehend auf einem Halbleiterchip unterbringen, eine weitere Skalierung ist absehbar. Der Engpass für ihn sind nach wie vor die Einzelphotonenquellen. Er hofft, beim AKL‘26 eine gute Lösung dafür präsentieren zu können.

Als Peter Leibinger 2013 prognostizierte, der Laser werde zu einer Commodity, stieß das auf viel Skepsis. Doch seine Vorhersage ist eingetreten. Laserstrahlquellen für etablierte Anwendungen wie das Schneiden und Schweißen sind heute weitgehend standardisierte Produkte auf hohem technischen Niveau. Faserlaser gelten als Arbeitspferde. Herstellerübergreifend gleichen sich ihre Parameter immer weiter an. Folglich nehmen der Wettbewerb und Kostendruck zu.

Als Reaktion darauf verschiebt sich der Fokus der Laserhersteller: Es geht nicht mehr nur darum, mit Laserverfahren besser zu sein als konventionelle Lösungen, sondern auch kostengünstiger. Ein gutes Beispiel dafür ist das Heizen mit VCSELs – also vertikal emittierenden Diodenlasern mit Effizienzwerten von mehr als 60 Prozent. Wie Holger Mönch von TRUMPF Photonic Components auf dem AKL‘24 berichtete, steigt der Bedarf an VCSELs in energieintensiven Prozessen wie etwa der Trocknung von Lithium-Batterieelektroden. Denn in solchen Multi-kW-Anwendungen mache sich die hohe Energieeffizienz schnell bezahlt.

Eine andere großtechnische Laseranwendung ist das so genannte Annealing. Displayhersteller nutzen diese Art der Wärmebehandlung, um armorphes in polykristallines Silizium zu wandeln. Seit Jahrzehnten sind dafür große Excimerlaser im Einsatz. Doch wie Robin Rammelsberg von Coherent in Aachen berichtete, läuft aktuell die Umstellung auf Festkörperlaser an. Denn diese verbinden die gleichen Strahlparameter wie Excimer-Laser mit niedrigeren Betriebskosten; zumal der aufwendige Gasaustausch entfällt. Da das Laserannealing in der Displayfertigung sehr weit verbreitet ist, eröffnet sich hier ein großer Markt, der auch andere Anbieter von Festkörperlasern auf den Plan rufen wird.

Mehr Leistung aus den Dioden, neue Wellenlängen und stärkere Kurzpulssysteme: So lassen sich die Trendlinien der weiteren Vorträge aus den ALK-Sessions zu Strahlquellen skizzieren. Gerade bei Kurzpulslasersystemen gab es in den letzten Jahren viele Fortschritte. Hier verschiebt sich der Fokus von Systemen für den Forschungsbereich in Richtung industrieller Anwendungen: TRUMPF bietet nun erstmals ein System mit 1 kW Ausgangsleistung an, das für einen Effizienzsprung in der großflächigen Materialbearbeitung sorgten dürfte. Doch die Skalierung zu hohen Leistungen wird weitergehen. Treiber dafür sind aktuelle Forschungen rund um »Secondary Sources« – also laserbasierten Quellen für Röntgen-, Elektronen- und Teilchenstrahlen.

Mit EKSPLA und Light Conversion waren auf dem AKL’24 zwei litauische Anbieter vertreten, die zu den globalen Marktführern im Bereich Kurzpulslaser gehören. EKSPLA beliefert Top-Adressen in aller Welt, darunter die NASA, das CERN, ELI, das Massachusetts Institute of Technology (MIT) und diverse Max-Planck-Institute. Auch hier verschiebt sich die Aufmerksamkeit in Richtung von leistungsstarken Femto-, Pico- und Nanosekunden-Lasern für die Industrie. Martynas Barkauskas, CEO von Light Conversion aus Vilnius, die weltweit bereits rund 9.000 Systeme ausgeliefert hat, berichtete in seinem Vortrag zudem von Neuentwicklungen rund um die Frequenzkonversion im ultravioletten und infraroten Bereich.

Die Forderung nach höherer Effizienz und Leistung richtet sich an alle Laser – insbesondere aber an Diodenlaser. Steve Patterson, CTO von Leonardo Electronics US, widmete seinen Vortrag der Entwicklung von Hochleistungs-Diodenlasermodulen, die das Unternehmen mit Augenmerk auf die lasergezündete Trägheitsfusion (Inertial Fusion Energy; IFE) entwickelt. Die Effizienz solcher Diodenlaser gilt als entscheidender Erfolgsfaktor auf dem Weg zur kommerziellen Nutzung der klimaneutralen Fusionsenergie. Leonardo hat laut Patterson bereits Diodenlasermodule an einige Fusionsforschungsanlagen geliefert und ist auch an deutschen Forschungsprojekten beteiligt.

Dem technologischen und ökonomischen Potenzial von Fusionskraftwerken widmete sich auch der abschließende Plenarvortrag von Prof. Constantin Häfner. Der Institutsleiter des Fraunhofer ILT unterstrich den Bedarf an hochenergetischen und effizienten Diodenlasern. Diese seien der Schlüssel, um die erforderliche Laser-Pumpleistung im Megawattbereich zu erbringen, welche für die fortlaufende Zündung der Fusion unabdingbar sei. Häfner hob die hohe Dynamik hervor, mit der die Zukunftstechnologie weltweit aus der Grundlagenforschung in die anwendungsnahe Forschung und Entwicklung dränge. Im Fokus: Neue Laser, neue optische Systeme sowie neue Ansätze im komplexen Engineering der intrinsisch sicheren, klimaneutralen Fusionskraftwerke.

So herausfordernd die technologischen Aufgabenstellungen seien, so vielversprechend sei die ökonomische Perspektive. Gelinge der Einstieg in die kommerzielle IFE-Nutzung, dann tue sich für die Laserindustrie und für Anbieter von optischen Hochleistungskomponenten ein globaler Markt mit enormem Potenzial auf. Schon in der Gerd Herziger Session des AKL’24 hatte Häfner den Fokus auf photonische Zukunftsmärkte gerichtet: Mit Blick nach vorn sehe er riesige, völlig unerschlossene Märkte für die Photonik mit vielen hundert Milliarden Euro Umsatzpotenzial – darunter die Quantentechnologien, Nachhaltigkeit, Secondary Sources, Cyberphotonics und die Trägheitsfusion.

Während der eigentliche Laser in vielen Anlagen gleich ist, gibt es bei den Optiken erhebliche Unterschiede, auf die Andrea Braglia, Managing Director von nLight Europe, in seinem Vortrag hinwies. Die spezifische Auslegung der Strahlprofile dient der Effizienz in der Anwendung und passt den Laserstrahl optimal ans jeweilige Anforderungsprofil im Prozess an. Um Laseranlagen über die Auslegung der optischen Systeme vom Wettbewerb zu differenzieren, kommt es auf maximale Präzision und hohe Flexibilität an.

Dementsprechend werden für die Strahlformung alle Register der modernen Optik gezogen. So zeigte Stephen Kidd von PowerPhotonic aus Schottland innovative Ansätze mit Freiformoptiken und Phasenplatten sowie optische Lösungen für die kohärente Strahlkombination. Beim Design solcher komplexen optischen Systeme eröffnen sich laut Prof. Carlo Holly, Leiter des Lehrstuhls für Technologie Optischer Systeme TOS an der RWTH Aachen University und Abteilungsleiter Data Science und Messtechnik am Fraunhofer ILT, aktuell neue Perspektiven durch den Einsatz von Künstlicher Intelligenz.

In seinem Vortrag gab Holly einen Ausblick auf die Zukunft der Optikrechnung: Angelernt mit dem Wissen und den Erfahrungen des heutigen Optikdesigns wird KI die Auslegung beliebiger Strahlprofile berechnen. Auch hier geht es um die individuelle Anpassung des optischen Systems an den jeweiligen Prozess - und mittelfristig um eine laserbasierte First-Time-Right-Produktion, in der die optimierten Strahlprofile eine zentrale Rolle spielen.

Welchen Stellenwert innovative Strahlformungskonzepte für die industrielle Lasertechnik haben, zeigt auch die Jury-Entscheidung des diesjährigen Innovation Award Laser Technology, den der Arbeitskreis Lasertechnik e.V. am Rande des AKL’24 vergeben hat: Zu den Preisträgern gehört CAILABS aus dem französischen Rennes. Prämiert wurde deren Strahlformungstechnologie für die Hochleistungs-Lasermaterialbearbeitung. Diese so genannte Multi-Plane Light Conversion (MPLC) modifiziert die Intensitätsverteilung von Bearbeitungslasern und ebnet so den Weg zu höheren Prozessgeschwindigkeiten bei zugleich verbesserter Qualität. Unter anderem optimiert die maßgeschneiderte Strahlformung Laserschweißprozesse von Kupfer und Aluminium, weil die angepasste Intensitätsverteilung die Bildung von Poren und Spritzern minimiert.

Der Fokus der Session »Trennen und Fügen« des AKL’24 lag auf etablierten Verfahren wie dem Laserschneiden und -schweißen. Laut Dr. Alexander Olowinsky, der am Fraunhofer ILT in Aachen die Abteilung Fügen und Trennen leitet, gab es einen roten Faden: »Es geht heute nicht mehr nur um schnellere und effizientere Prozesse, sondern auch um maximale Flexibilität bei zugleich dokumentierter belegbarer Qualität«, sagt er. Dazu bedürfe es der vollen Einbindung in digitale Prozessabläufe.

Die Wege dahin sind unterschiedlich. Anhand eines neuen Laserschneidsystems zeigte Hasan Sarac, Hauptgeschäftsführer der Automatic-Systeme Dreher GmbH aus Sulz am Neckar, wie sich die Flexibilität im gleichen Atemzug mit der Produktivität und Nachhaltigkeit steigern lässt. Dafür kombiniert das Verfahren zwei Laserköpfe und Portale. Der Vorteil dieser innovativen Interaktion zwischen den Portalen liegt im Nesting – also dem Anordnen der Bauteile auf dem Band. Denn hier geht der Materialausschuss gegenüber konventionellen Stanzverfahren deutlich zurück: von bis zu 29 auf nun sechs Prozent. Zugleich ermöglicht das flexible Anlagenkonzept die Fertigung kleiner Losgrößen ohne Werkzeugwechsel. Bei gleichbleibender Bandgeschwindigkeit sinken die Durchlaufzeiten, steigt die Produktivität und werden eingesetzte Ressourcen effizienter genutzt.

Wer das Potenzial der Digitalisierung konsequent ausschöpft, stößt dabei früher oder später auf neue Geschäftsmodelle. So auch die TRUMPF-Werkzeugmaschinenfabrik GmbH in Ditzingen, die ihr neues Remote Operation-Konzept vorstellte: Laserschneidanlagen lassen sich damit aus der Ferne regeln und überwachen. Das ermöglicht laut dem Global Product Manager dieser Lösung, Benedikt Braig, externe Maschinenzugriffe und effiziente Störungsbehebungen ohne physische Präsenz eines Technikers. Im Gegenzug müssen sich die Kunden längerfristig über Jahre binden, also eine langfristige Geschäftsbeziehung mit TRUMPF eingehen. Dieser Aspekt wurde von den Teilnehmenden der Session durchaus kontrovers diskutiert. »Dieses System ist nur dann sinnvoll, wenn das Unternehmen eine langfristige Kooperation mit TRUMPF plant – im Gespräch waren mindestens sechs Jahre«, fasst Olowinsky zusammen.

Auch Künstliche Intelligenz gewinnt im Bereich des Laserschneidens an Bedeutung. So setzt das Fraunhofer ILT beim Schneiden von Bipolarplatten für Brennstoffzellen und Batteriekomponenten auf Maschinelles Lernen. »Wir nutzen es bisher vor allem zur Auswertung von Prozesssignalen. Der nächste Schritt wird die KI-gestützte Prozessentwicklung sein«, erklärte Dr. Frank Schneider, Leiter der Gruppe Trennen am Fraunhofer ILT.

Doch es muss nicht immer Elektronik sein: So setzt die PT Photonics Tools GmbH aus Berlin bei ihren Laserschweiß- und Lötverfahren auf ein taktiles Führungsdrahtsystem, welches den Strahl präzise entlang der Schweißnaht ausrichtet. Das vereinfacht den Prozess erheblich und macht den Einsatz komplexer Kameras zur Nahterkennung überflüssig. Obendrein ermöglicht es der Führungsdraht, dessen Verbiegungen und Verformungen gezielt für die präzise Positionierung des Laserfokus zu nutzen.

Die PolyMerge GmbH aus Geretsried stellte neue Ansätze beim Kunststoffschweißen vor. Beim Scanner-basierten Laserschweißen mit konischem Spiegel geht es laut Geschäftsführer Manuel Sieben das effiziente Fügen von zylindrischen Bauteilen. Er stellte verschiedene Umsetzungen für den Laboreinsatz, für hohe Stückzahlen und die Massenfertigung vor, die das Unternehmen mit einem ultraflexiblen, modularen Maschinenkonzept realisiert. Kombiniert mit einer motorischen Strahlaufweitung sind Spotgrößen von 0,8 bis 3 Millimetern möglich. Daneben stellte er ein patentiertes Infrarot-Schweißverfahren vor, das auf additiv gefertigten Keramikemittern basiert. Olowinsky: »Beide Techniken steigern die Flexibilität, Geschwindigkeit und Effizienz – besonders im Prototypenbau.«

Zukunftsmusik ließ die wissenschaftliche Mitarbeiterin Friederike Brackmann vom Fraunhofer ILT anklingen, die im Forschungsfeld Mikrofügen Laserverfahren für die Textilbranche entwickelt. Sie stellte auf dem AKL’24 ein neues Laserbonding-Verfahren vor, mit dem sich Leiterbahnen ohne signifikante Wärmezufuhr mit thermoplastischen Textilien verbinden lassen. Die Verbindungen entstehen, wenn der Kunststoffanteil des Textils mit erwärmten Kupferbahnen verschmilzt. Als mögliche Einsatzzwecke nannte sie smarte Textilien – ob leuchtende T-Shirts oder Jacken für die dunkle Jahreszeit, sowie sensorische Matratzenauflagen, die beispielsweise die Temperatur und Feuchtigkeit messen. Das neue Verfahren könnte traditionelle Methoden wie das Weben oder Sticken von Drähten ersetzen, die in der Regel die Flexibilität der Textilien beeinträchtigen.

Eine weitere zukunftsweisende Laseranwendung zeigte Dr. Jens Gottmann, Geschäftsführer der LightFab GmbH aus Aachen. Das im Forschungscampus Digital Photonic Production angesiedelte Unternehmen kombiniert Ultrakurzpuls (UKP) Laser und das selektive laserinduzierte Ätzen (engl. Selective Laser Etching, SLE), um komplexe, mikrostrukturierte, transparente Bauteile direkt aus 3D-CAD-Datenseätzen heraus produzierbar zu machen. LightFab-Anlagentechnik ist bereits für die Fertigung von Prototypen und Serienprodukten in der Medizintechnik, Feinmechanik sowie in der optischen Industrie im Einsatz.

Olowinsky zieht eine durchweg zufriedene Bilanz der Session. »Die hohe Teilnehmerzahl und die positive Resonanz auf die Präsentation unterstreichen das Interesse an modernen laserbasierten Trenn- und Fügeverfahren“, kommentiert er. Eingebunden in digitale Prozessketten sowie durch die Kombination unterschiedlicher Verfahren auf der einen und KI-Methoden auf der anderen Seite tue sich auch in etablierten Laseranwendungen großes Innovationspotenzial auf.

Einen weiteren Fokus richtete der AKL’24 auf neueste Entwicklungen im Additive Manufacturing (AM). Fortschritte in der Prozessführung, ebenso wie beim Energieverbrauch, der Nachhaltigkeit und den Materialien zeugen von zunehmender Reife der jungen Technologie.

Das betonte auch Dr. Stefan Leuders vom voestalpine Additive Manufacturing Center Düsseldorf in seinem Vortrag »Nachhaltige Werkzeuganwendungen durch Additive Fertigung«. Wie andere Vortragende wies er darauf hin, dass die Fertigungsindustrie mit AM ihre Effizienz steigern, einen Beitrag zum Umweltschutz leisten und obendrein ihre Kosten senken könne. »Ein zehn- bis fünfzehntausend Euro teures Werkzeug lässt sich oft für ein- bis zweitausend Euro reparieren«, erklärte Leuders. Zugleich führe konsequentes Reparieren und Wiederverwenden zu vielen tausend Tonnen CO2-Einsparung und sehr viel effizienterer Ressourcennutzung. Skeptikern hielt er die gestiegene Qualität von AM-Teilen entgegen. Unter anderem durch neue Methoden der Wärmebehandlung und Kühlung verbessere sich die Integrität und Leistungsfähigkeit additiv gefertigter Teile stetig.

Über den aktuellen Status und Perspektiven von AM für die Serienproduktion in der Luft- und Raumfahrtindustrie sprach Frank Rethmann von der Airbus Helicopters GmbH in Donauwörth. Er zeigte, wie systematisch das Unternehmen die Industrialisierung additiver Verfahren angeht und dabei auf den Serieneinsatz additiv gefertigter Metall- und Kunststoffbauteile in Helikoptern hinarbeitet. Qualifizierung, systematisches Screening von Bauteilen und Baugruppe, die für AM infrage kommen, und konsequente Automatisierung ebnen den Weg. Zugleich gehe es um den Einsatz neuer Materialien, die Optimierung der Prozessparameter und neue Ansätze, um die Produktivität über die gesamte Prozesskette vom Design bis zur Nachbearbeitung zu steigern.

Andrew Bayramian stellte die Arbeit von Seurat Technologies aus Wilmington, Massachusetts vor. Die Hochleistungslasertechnologie »Area Printing« ist eine skalierbare AM-Methode für das pulverbettbasierte Laserstrahlschmelzen. Ein zentrales Merkmal der Technologie ist ihre hohe Durchsatzrate, die durch die gleichzeitige Verwendung von Millionen von Laserpunkten erreicht wird. Dies bricht mit dem traditionellen Paradigma, dass eine hohe Auflösung zu Lasten der Durchsatzrate geht. Seurat konnte parallel beide Aspekte verbessern, indem das Team die Geschwindigkeit und Auflösung entkoppeln. Der Schlüssel dazu ist ein dreistufiger Ansatz, in dem ein Laser die zu belichtende Fläche zunächst mit geringer Intensität vorheizt. Auf das so aufgeheizte Pulver treffen im nächsten Schritt die gepulsten hochintensiven Laserstrahlen, die das Pulver in der bereits vorgewärmten Bauteilkontur des betreffenden Areals schmelzen lassen. Dabei verdampft die oberste Metallschicht und das geschmolzene Pulver wird an die Schicht darunter gepresst. Diese Flächenbelichtung führt zur erheblichen Steigerung der Aufbaurate. Laut Bayramian eröffnet das neue Anwendungsmöglichkeiten in Branchen, die bisher kaum 3D-Druckverfahren für Metalle nutzen. Er sieht gute Chancen, damit die Tür zu einer wirtschaftlich wettbewerbsfähigen AM-Massenproduktion aufzustoßen.

Doch nicht nur additive Verfahren kommen voran. Kaushik Budhelyia von LightFab aus Aachen informierte in seinem Vortrag über »Neue Entwicklungen beim Selektiven Laser Ätzen (SLE) für photonische Anwendungen«. Der SLE-Ansatz ermöglicht hochpräzisen, subtraktiven 3D-Druck in Glaskörpern. Per Laser wird das abzutragende Material mikrometergenau selektiv belichtet. Dadurch wird es für den folgenden nasschemischen Ätzprozess angreifbarer als das unbehandelte Glas. Es löst sich und kann aus der Kontur herausgespült werden. So ist es möglich, nahezu beliebig geformte Kanäle, Hohlräume und andere Formen einzubringen. Die Anwendung reicht von der Elektronik über die Automobilindustrie bis hin zu Ionenfallen für Quantencomputer oder Lab-on-Chip-Lösungen für die medizinische Diagnostik. Mithilfe von SLE hergestellte Mikrofluid-Systeme sind unter anderem für schnelle Tests auf Antibiotikaresistenzen sowie für die Zellsortierung und -analyse im Einsatz.