Ende April traf sich die Community der Entwickler und Anwender von UKP-Lasern in Aachen zum 7. UKP Workshop. Neben Fachwissen geht es da immer auch um gemeinsame Erinnerungen, denn der Workshop ist auch ein Familientreffen, wobei die »Familie« wächst und gedeiht: Unter den etwa 150 Teilnehmerinnen und Teilnehmern waren erfreulich viele junge Gesichter.

Secondary Sources kommen

Secondary Sources sind Strahlquellen, bei denen hochintensive Laserstrahlung in andere Spektralbereiche transferiert wird, die oft weit von der Laserwellenlänge entfernt liegen. Das kann spezielle Röntgenstrahlung sein, aber auch Elektronen- und sogar Protonenstrahlen sind im Gespräch.

Bislang hat insbesondere der Laser- und Maschinenbauer TRUMPF mit der EUV-Quelle für ASML eine Pionierleistung auf diesem Gebiet erbracht. Aber da für Secondary Sources extrem starke Laser gebraucht werden, hat bisher niemand so recht an ihre Marktrelevanz geglaubt. Dr. Torsten Mans, Produktmanager Secondary Sources bei TRUMPF, hat das mit seinem Vortrag geändert. »Das war schon imposant, was da präsentiert wurde« zeigt sich UKP Workshop-Organisator Martin Reininghaus beeindruckt. » TRUMPF hat sehr stark auf modulare Systeme hingearbeitet, die für unterschiedliche Zwecke kombiniert werden können, um als Secondary Sources Zukunftsmärkte zu bedienen.«

Die Firma führt dafür offenbar Kompetenzen aus verschiedenen Teilbereichen zusammen, um mit diodengepumpten hoch-repetierenden UKP-Lasern Intensitäten bis in den Terawattbereich zu bauen. Erste Anwendungen sieht Mans in der Metrologie im Halbleiterbereich. Wenn es gelingt, große Beschleuniger als Strahlquellen zu ersetzen, dann könnten aufwendige Testverfahren von der Forschung in die Produktion wandern oder neue Therapien im Gesundheitsbereich möglich werden.

Strahlmodulation in Raum und Zeit erhöht die Produktivität

Was passiert, wenn gepulste Laserstrahlung bei der Bearbeitung eine Kurve auf dem Werkstück markiert? Er wird langsamer, der Abstand der Pulse wird reduziert, die Kontur wird dicker. Laserhersteller Amplitude hat sich des Problems angenommen und offeriert eine Einzelpulssteuerung, die zum Beispiel die Abstände zwischen einzelnen Pulsen in einer Kontur regeln kann.

Ob GHz-Bursts, Einzelpuls oder regelbare Pulsfolgefrequenzen – die flexible Steuerung der Pulsfolge entwickelt sich bei UKP-Lasern gerade zum Standard. Dadurch können die Prozesse auf maximale Produktivität ausgelegt werden. Ähnlich sieht es auch bei der räumlichen Modulation aus, wobei auf diesem Gebiet mehrere spannende Innovationen in Aachen präsentiert wurden. Die erste stellte Gwenn Pallier von der französischen Firma Cailabs vor: Über die wiederholte Reflektion an einer Phasenplatte (Multiplane Light Conversion MPLC) werden Laserpulse so manipuliert, dass zum Beispiel höhere Moden unterdrückt und die Tiefenschärfe verbessert wird.

Etwas ähnliches zeigte Professor Carlo Holly von der RWTH Aachen. Er wendet Künstliche Intelligenz im Optikdesign an. Dazu verwendet Holly zwei diffraktive optische Elemente, die hintereinandergeschaltet die Propagation der Laserstrahlung in drei Dimensionen manipulieren. So erhält er nicht nur spezielle Strahlprofile, sondern er vergrößert auch die Tiefenschärfe erheblich.

Ob Wasserstoffelektroden oder OLED-Displays – Produktivität ist der Schlüssel

Professor Arnold Gillner, der Mitorganisator des Workshops, fasste am Anfang der Tagung zusammen, was im Bereich der industriellen UKP-Laser erreicht worden ist. Bei den Anwendungen steht die Funktionalisierung von Oberflächen ganz oben auf der Liste. UKP-Laser können die Oberfläche von Elektroden vergrößern und so die Effizienz sowohl von Batterien als auch von Wasserstoffelektroden erheblich verbessern. »Die Flächen, die da bearbeitet werden müssen, gehen in die Größenordnung von Quadratkilometern« beschrieb Gillner den Bedarf für diese Anwendung.

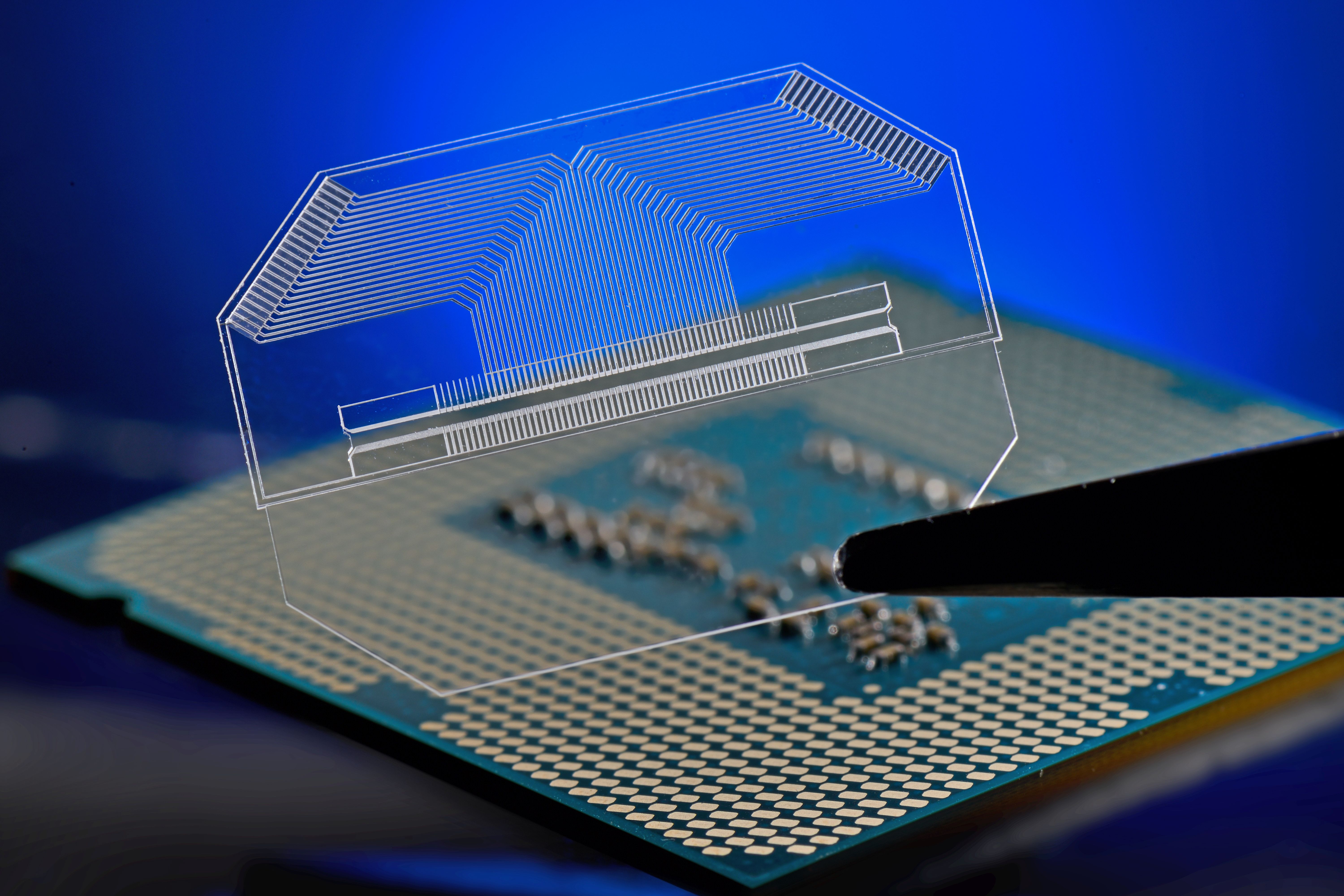

Schon seit Jahren spielen UKP-Laser eine große Rolle bei der Herstellung von Smartphones. Dr. Stefan Janssen lieferte dafür viele Beispiele aus seiner Arbeit bei LG-Electronics PRI in Korea. Ein spannendes Detail dabei waren die abbildenden Optiken für die Bearbeitung von Polymer-OLEDs: Mit einem Gewicht von 24 kg sind sie ungewöhnlich groß, aber so erlauben sie produktivere Prozesse. Als nächste Schritte beschreibt Janssen das Potential von energiemodulierte fs-bursts und eine Regelung der Pulsabstände in Freiform-Konturen bei der Glasbearbeitung. Daneben sind für ihn Prozesskontrolle und Predictive Maintenance spannende Themen – wie so oft bei einer 24/7-Fertigung.

Höhere Produktivität stand auch im Mittelpunkt des Vortrags von Dr. Stephan Eifel von Pulsar Photonics. Die Firma ist neben Standardmaschinen spezialisiert auf Sondermaschinen mit Multistrahloptiken, um mehr aus einem einzelnen UKP-Laser zu machen. Eifel sieht dabei einen Trend zu höheren Abtragsvolumina pro Bauteil: »Da sprechen wir von Volumina im Bereich von 10 000 mm³ und mehr.« Die Verfügbarkeit stärkerer Laserquellen und von Modulatoren für die Strahlen sind für ihn gute Nachrichten. »Jetzt müssen die Maschinen mit langen Bearbeitungszeiten zurechtkommen.« 100 Stunden und mehr für ein Bauteil plant er dabei ein. So lange müssen die Maschinen für große Bauteile zuverlässig stabil laufen.

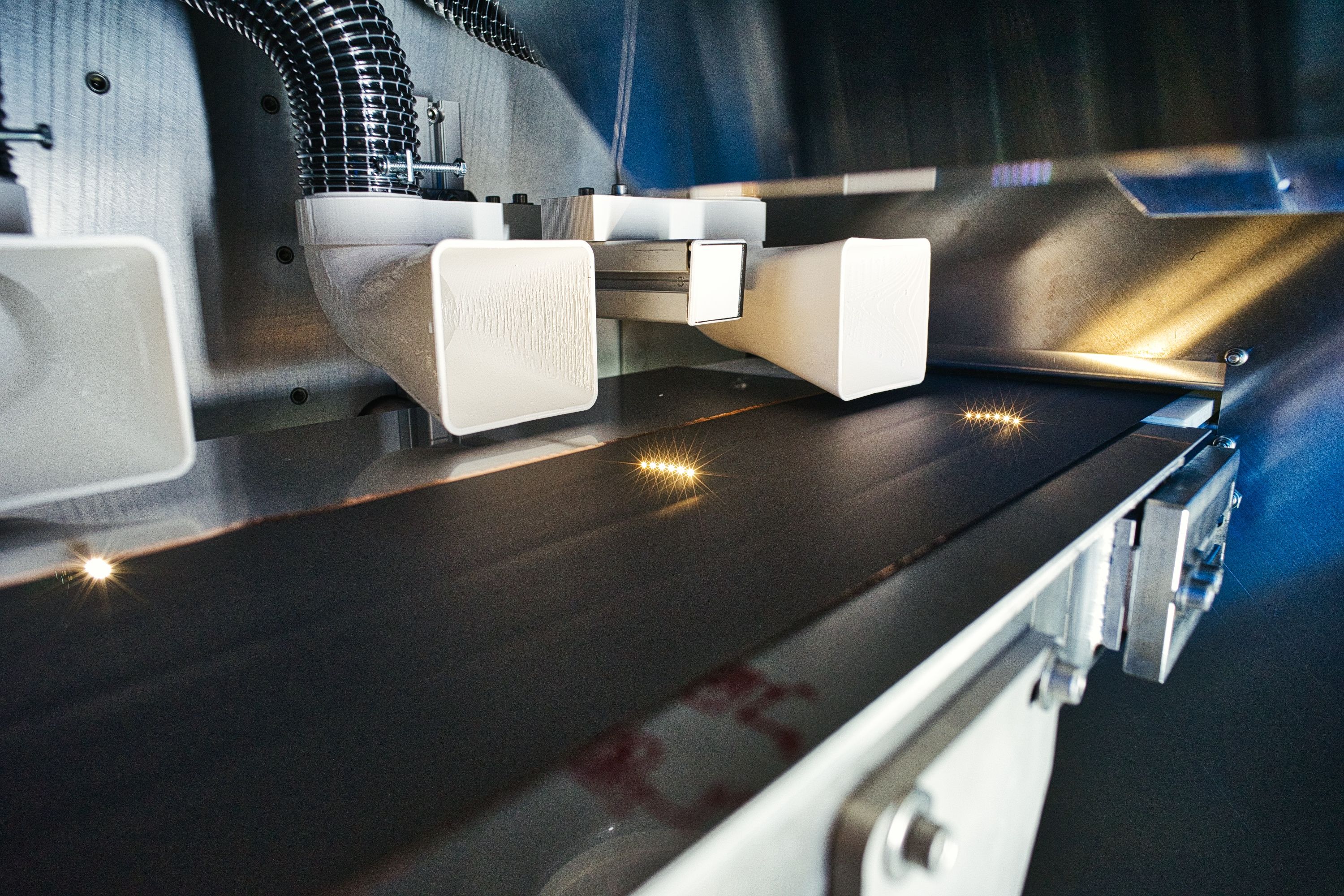

Parallelisierung ist der Weg zu mehr Produktivität. Einen Strahl in mehrere aufzuteilen, die dann jeweils über mehrere Scanner und weitere Multistrahloptiken Teilstrahlen auf das Werkstück bringen,– so wird es in den Maschinen bei Pulsar Photonics umgesetzt. Im vorgeführten Beispiel sind es dann 24 Strahlen parallel auf dem Werkstück bei einem Vorschub von mehr als 1 m/s. Mehr Geschwindigkeit ist durchaus wünschenswert. Die Fertigung wird mit 100 Messungen pro Sekunde überwacht. Die größte Herausforderung ist dabei momentan die Echtzeitdatenverarbeitung.

Zwei virtuelle Laborbesichtigungen

Ein wichtiger Teil des Workshops sind neben den Vorträgen und den vielen Möglichkeiten für persönliche Gespräche die digitalen Führungen durch Labore des Fraunhofer ILT. Während der Pandemie war das nur per Live-Übertragung möglich. Beim 7. UKP Workshop wurde das übernommen, denn bei der virtuellen Tour entfallen die Fahrwege zum Institut und die Kamera konnte Perspektiven einfangen, die für normale Besucher nur schwer zu erreichen wären.

Der erste Besuch galt dem BatteryLab. Dort wird seit 2020 an laserbasierten Produktionsprozessen für die Batterieherstellung geforscht. »Entscheidend ist dabei, die ganze Fertigungskette im Auge zu haben«, beschreibt Reininghaus die Strategie. Erforscht werden dort die verschiedenen Schritte entlang der Fertigungskette, wobei eine Erhöhung der Produktivität bei allen Schritten im Vordergrund steht.

Mehr Produktivität war auch der Fokus der zweiten Labtour. Dort wurde ein neues Multistrahl-UKP-Lasersystem vorgestellt. Es nutzt 64 individuell modulierbare Teilstrahlen, wie Martin Osbild vor Ort erklärte. Die 4 mal 5 m große Anlage wird bis Juni 2023 umfangreiche Tests durchlaufen und danach als Applikationslabor für Kunden und Partner des Fraunhofer ILT genutzt.

Am Ende des Workshops brachte Professor Gillner die Trends noch einmal auf den Punkt: »Einerseits hatten wir wieder spannende Ausblicke auf Zukunftsthemen wie Ionenfallen für quantentechnologische Anwendungen oder das Potential von Secondary Sources. Anderseits ist die UKP-Technik mit den bereits verfügbaren Skalierungsansätzen in der Praxis angekommen. Bei Wasserstoff- und Batterietechnik adressiert sie Megatrends.« Die Breite der Anwendungen nimmt weiter zu, sie wird dabei durch die stärkeren Quellen und die Prozesstechnik unterstützt. Der nächste UKP Workshop findet am 8. und 9. April 2025 statt.

Fraunhofer Cluster of Excellence

Fraunhofer Cluster of Excellence